波纹腹板H型钢自动焊接机

设备现场工作图

简述

设备主要有行走机构,电控系统,激光跟踪系统及二保焊保护焊机等。行走机构有伺服电机沿直线导轨行走进行对波纹位置实时激光扫描控制步进电机,由电控系统自动判断焊缝位置进行对焊枪前后上下调整,在焊接过程中不需要人工进行调整焊枪完全有机器自动调整跟踪焊缝位置和高度,完全实现了自动焊接

设备主要技术参数

| 工件长度 | 12m |

| 工件厚度 | 1.6mm~10mm |

| 焊接速度 | 10mm/s |

| 工作电压 | 220V |

| 工作气压 | 0.4~0.6Mpa |

| 功率 | 1200W |

安装及调试

1.把设备置于平稳牢固的钢结构上,使机床平稳不晃动,设备调试好位置后把机床固定

2.把机床的电源线,焊机线,及保护气体,若有条件机床床身接一条良好的接地线

3.通电设置好焊接参数

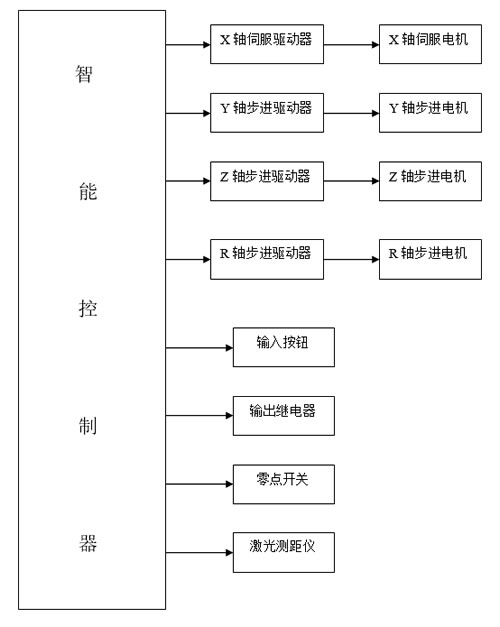

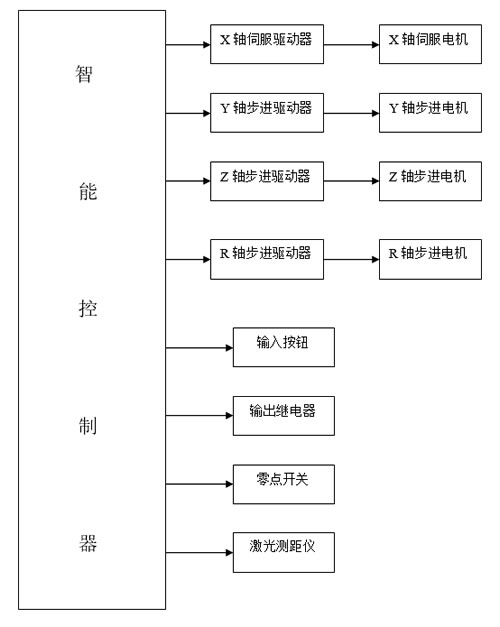

硬件组成

系统控制原理

1.测距系统进行测距,测距系统分为波形方向的测距(测水平方向的距离)和底梁方向的测距(测高度方向的距离)

2.控制系统接收到测距系统的数据把转为Y轴,Z轴的控制信号,控制Y轴,Z轴到相应的位置。

3.控制系统还根据水平方向的测距数据进行分析,分析出焊枪当前处于波板的某个位置(波板位置分为上升阶段,下降阶段,波峰阶段,波谷阶段),系统可根据焊枪在波板的不同位置进行一些焊接调整操作,如改变焊接速度及进行焊枪位置的微调等。

激光工作原理

1.激光工作量程。选用高度激光测距仪量程为120 mm~500mm,即激光离所测物体不能太近,小于120mm,也不能太远,大于500mm,否则都不能正常工作。我们一般选择测激光的工作范围为310mm左右。

2.距离数字化。高度激光测距范围为120mm~500mm,对应它反馈给控制系统的数据为0~9600,相当于激光在0(120)到380mm(500)变化时,激光发出的信号为0~9600,可以推算每个mm的距离对应的激光数据为9600/380,约为25。

3.激光,小电机,编码器组成对工件焊缝的数据采集系统

激光安装方法

一.工件的工装定位一定要在摆动激光的测量范围。摆动激光离焊枪存在一定的距离,避免焊接时弧光对数据采集有影响。

二.激光组件的调试方法:

1、确认激光连接是否正确:

把显示模式设为9,让光束照到一个物体上并移动该物体,当光路的长度在120-500mm之间时,显示器A的数值应会变化,光路长度越大数值越大。当大于500mm或小于120mm时数值均为9600。

2、检查编码器连接是否正确:

根据焊缝目标和激光的相对位置关系,分为两种左、右情况,对于焊缝目标而言,光斑向上移动定义为编码器的正方向。

把显示模式设为9,关闭驱动电源,用手沿正方向连续旋转偏转镜,同时观察显示器B,直至出现变化的数值为止(最多可能有6圈,最初数值可能固定在2768)。当出现变化的数值时,改为小心缓慢旋转,同时观察显示器B:

如果沿正方向旋转,数值增加,反之数值减少,停止转动数值不变。连续缓慢沿正方向旋转一圈,在某处数值会突然被清零。说明编码器连接正确。

如果沿正方向旋转数值减少,说明编码器AB相序接错,只需把A和/A互换即可。

如果沿正方向旋转超过一圈,数值都不会清零,说明Z相连接有问题。

如果变化的数值不能出现,或非常不稳定,则需要检查编码器、激光转换板、抗干扰电抗器或连接器等。

3、检查偏转镜的安装:

小心缓慢沿正方向旋转偏转镜,找出数值突然被清零的位置。这个位置就是反射镜朝正下方的位置(正对激光)。如果不是,就松开反射镜支架上固定螺丝,或电机后部编码器与电机轴的夹紧螺丝,调整编码器和偏转镜的相对位置,使清零位置就是反射镜朝正下方位置。该位置调整不需要很准确,大致即可。调整完毕后各螺丝锁紧。

4、检查电机连接:

先预设激光参数:1扫描起点=300,2未锁定扫描范围=200,3扫描速度=150,4已锁定扫描范围=100, 5主直线的最少点数=20,6 FootStep_Points30,7垂直线判断斜率=64,8水平直线判断斜率0, 9激光模式=0,10u参数=1000,11t参数=2450,12直线识别梯度范围10, 13激光采样延时425

关闭总电源,3秒后重新打开。打开驱动电源,待驱动稳定后,按一下“启动”,紧接着按一下“复位”:

如果在大致焊缝目标方向出现均匀激光扫描光迹,说明电机连接正确。

如果没有出现扫描光迹,而是电机朝一个方向连续旋转,说明电机相位反了,对调任意两相即可。

如果出现扫描光迹,但光迹不是均匀的,而是明显是一节一节的,说明电机和驱动器不匹配,需要调整驱动器的拨码。

5、调整u参数:

找一个90°的标准样件,让激光扫描。设激光模式=2,接着按2次“→”,把样件角点大致置于扫描光迹的中点。如果样件不便移动,也可以通过调整“扫描起点”和“未锁定扫描范围”使样件角点大致位于扫描光迹的中点。这时显示器A显示激光测量所得的角度,单位为0.1°。通过调整“▲”或“▼”使之最为接近90°(即900)。有时不一定能达到,以最接近为准,但要大于895。然后按“SET”。

6、调整t参数:

找一个水平的标准样件(水平是指与Y轴平行),让激光扫描。设激光模式=1,接着按1次“→”,调整样件使扫描光迹全部落在样件上,而且光迹的最远端和最近端的光程长度都在120-500mm以内。如果样件不便移动,也可以通过调整“扫描起点”和“未锁定扫描范围”来满足该条件。这时显示器A显示激光测量所得的角度,单位为0.1°。通过调整“▲”或“▼”使之最为接近0°。有时不一定能达到,以最接近为准,但要小于5。然后按“SET”。

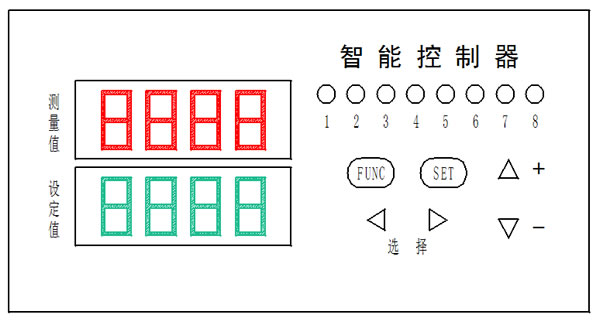

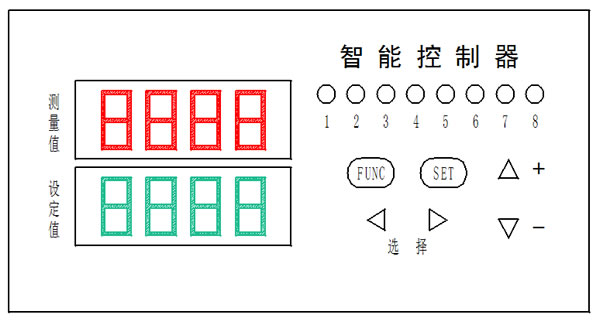

智能控制器面板介绍

专机控制器是专为焊接专机设计的通用控制器,由两组显示器、8个状态指示灯和6个按钮组成。拼板直缝焊控制器共有34组参数可以设置。界面如下图

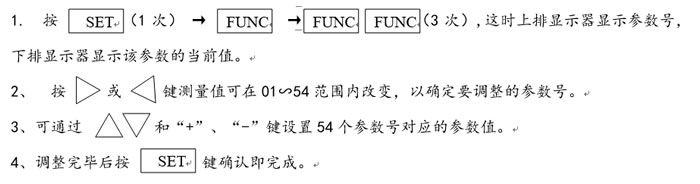

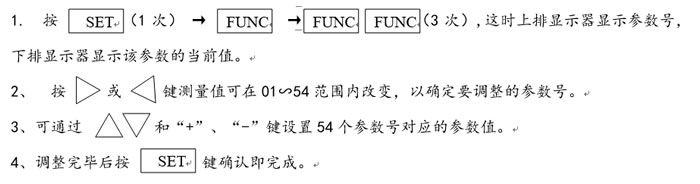

1、参数设置方法

2、输入输出信号识别相关技巧

1、“FUNC”键按8次,观察IN1-IN8的输入状态。

2、“FUNC”键按9次,观察IN9-IN16的输入状态。

3、“FUNC”键按10次,观察IN17-IN20的输入状态。

4、“FUNC”键按11次,观察J1-J8的输出状态。

操作步骤

1.打开电源,

2.按“启动”

3.小车各轴回零点;

4.小车用第[11]项的速度快速向前移动,激光1到起弧点位置

5.小车移动两激光之间的距离

6.等待移动焊枪移动到起弧位置

7.Z轴进行下降调节至起弧点

8.起弧,等待起弧延时结束后小车以第[4至7]项焊接速度运行焊接,同时YZ两轴开始跟踪焊缝

9.等待到达收弧点时关闭起弧信号,焊接结束

10.Y轴焊枪回零

11.Z轴回零

12.X轴回零

13.等待下次焊接

功能说明

1.焊接过程中的暂停功能

在焊接过程中可随时按下“前进”或“后退”按钮进行焊接的暂停,再按“前进”则继续焊接,再按“后退”可令小车以第4项速度后退。后退过程中也可再按“前进”或“后退” 按钮重复本过程。

2.清枪功能

焊接过程中,导电咀可能会被堵塞,遇到这种问题时就可以用清枪功能来解决。操作方法:先按下“前进”或者“后退”按钮,使小车暂停下来,再按下“清枪”按钮,、Z轴回退到一定高度(Y轴回零),此时,操作人员就可以自如地更换、清理焊枪,清理完成后,再次按下“清枪”按钮,Y轴和Z轴运行,重新回到原收弧点位置,等待按下“前进”按钮,小车继续焊接。

3.对枪功能

操作方法:打开对枪二档开关,先按下“前进”按钮,Y.Z.X三个轴回零。紧按下“前进” 或者“后退”按钮小车移动到激光能采集数据坐标,在激光线上做一标记并按下“启动”按钮。通过紧按“前进”或者“后退”;“焊枪前移” “焊枪后移” “焊枪上移” “焊枪下移”按钮,移动Y.Z.X三个轴到做标记的地方并按“启动”按钮。Y.Z.X三个轴自动回零点,关对枪二档开关。动作完成,系统自动刷新【16】;【19】;【21】;【39】;【40】项焊接参数

操作按钮说明

1.启动:自动焊状态下按启动设备运行自动焊接

2.前进:按下前进电机正转,小车向前移动

3.后退:在焊接过中可以向后移动但不会起弧

4.复位:操作过程中在紧急情况下使用《任何时候复位键都有效》

5.焊枪前移:焊接暂停时调整焊枪正向偏移

6.焊枪后移:焊接暂停时调整焊枪反向偏移

7.焊枪上移:焊接暂停时调整焊枪正向偏移

8 焊枪下移:焊接暂停时调整焊枪反向偏移

9.选位焊接:备用

10.总电源开关:控制整个系统的供电

11.驱动电源::控制X Y Z三个驱动器的供电

12.驱动电源指示:指示驱动电源开关的状态

13.手动调节:控制Y轴Z轴驱动器的供电

14.激光进退:备用

15.起弧开关:在焊接过程中把起弧开关关掉就不焊接

16.清枪:焊接暂停时清理焊枪

波板自动跟踪焊接专机参数设置

1 起弧点 《注:起弧点的位置必须在波谷或波峰》

2 出激光延时

3 收弧点

4 波谷段焊接速度

5 上升沿段焊接速度

6 波峰段焊接速度

7 下降沿段焊接速度

8 收弧延时

9 起弧延时

10 回程X轴速度

11 扫描X轴速度

12 波谷沿波形水平方向补偿(1000)

13 上升沿波形水平方向补偿(1000)

14 波峰沿波形水平方向补偿(1000)

15 下降沿波形水平方向补偿(1000)

16 焊枪与激光1偏移

17 起弧预进枪有效数据阀值

18 波形状态检测比较阀值

19 Y轴偏移

20 Y轴增益

21 Z轴偏移

22 Z轴增益

23 Z轴倍率+Y轴倍率;个位数是Y倍率,十位数是Z倍率;0

24 Y轴焊接时摆动幅度0

25 Z轴焊接时摆动幅度

26 焊接时摆动速度(0-99)

27 平均值缓冲区半长度

28 中值窗口长度

29 中值处理阀值

30 拐角过度补偿长度

31 波峰拐角1补偿值

32波峰拐角2补偿值

33波谷拐角1补偿值

34波谷拐角2补偿值

35波谷1拐角提前滞后长度

36波谷2拐角提前滞后长度

37波峰1拐角提前滞后长度

38波峰2拐角提前滞后长度

39 Y轴预减除数值

40 Z轴预减除数值

41 预扫描断补偿系数

42 控制器显示模式 0

优先模式7:上排X轴坐标,下排波形判断值

8:上排水平激光数,下排垂直激光数

9:上排激光数,下排编码器数

运行模式1:上排编程步数,下排X轴坐标

2:波形计算数值差,下排波行状态

3:上排Y轴坐标,下排X轴坐标

4:上排Z轴坐标,下排X轴坐标

5:上排Y轴补偿量,下排Z轴补偿量

X轴:小车运动轴。

Y轴:波形方向运动轴。

Z轴:垂直方向运动轴。

R轴: 激光数据采集旋转轴

波板自动跟踪激光参数设置

1 扫描起点(未锁定时)

2 扫描范围(未锁定时)

3 扫描速度

4 已锁定时扫描范围

5 确认直线的最少点数

6 FootStep_Points

7 垂直线判断斜率

8 水平线判断斜率

9 激光运行模式

10 激光角度偏移

11 激光测量值偏移

12 直线识别梯度范围

13 激光采样延时

输入/输出端口

IN1.小车前进(X轴)

IN2.通信口

IN3.小车后退(X轴)

IN4.通信口

IN5.焊枪水平后退(Y轴)

IN6.焊枪下移(Z轴)

IN7.焊枪上移(Z轴)

IN6+IN7. 激光进/退

IN8.复位

IN9.焊枪水平前进(Y轴)

IN10. 对枪(扩展功能)

IN11.偏移调整,

IN12.启动

IN12+IN7. 清枪

IN13.沾丝处理(备用)

IN14.Z轴零点

IN15.Y轴零点

IN16.X轴零点

IN17. Y轴电源

IN18. 选位焊接

IN19.驱动器状态

IN20.校导轨

输出继电器

J1:起弧电磁阀

J2:激光进/退电磁阀

J3:备用

J4:沾丝处理电磁阀(备用)

设备维护及保养

(1)整齐:即设备、装置、工具、附件等放置整齐,安全防范措施齐全,设备的线路、 管道安装整齐,道路通畅。

(2)清洁:即设备内外清洁,各滑动面、传动部件、连接处及设备外表无油污、无碰损,油漆无剥落,各部位无漏油、漏气现象,不得残留焊接飞溅屑粒、 垃圾、灰尘等杂物定期清理电控箱灰尘。

(3)润滑:即按规定定人、定点、定期、定质、定量加油换油,各润滑装置齐全、清洁通畅,油标清晰醒目。

故障判断及处理

1 智能控制器不亮:检查电源部分包括电源开关,过载保护开关

2小车不动作:X轴电机

3 YZ轴不动作:检查两个步进电机的电源及其驱动器

4 所有按键失灵:检查智能控制器后面的四十四针插座有没松动脱落

5 如果激光出现故障:所有按键失灵,把42项设置为0,会显示故障代码E1或E2《E1是激光1坏,E2是激光2坏》

交货期及安装调试

合同生效后半月内交付地基图,预付款到帐后40个工作日交货,本厂即派员指导安装调试,安装调试期15天。

售后服务:

机组一年内质量问题本厂实行三包服务,因其他原因产生故障,按照合同实行有偿服务,价格优惠,同时可帮助培训操作,维修人员我厂遵循客户至上的宗旨,做好售后服务。

需方自备:电源总开关,现场电线电缆,穿线配管及油管,齿轮油及液压油,路轨钢(24KG),工作台材料。

|